Spritzguss

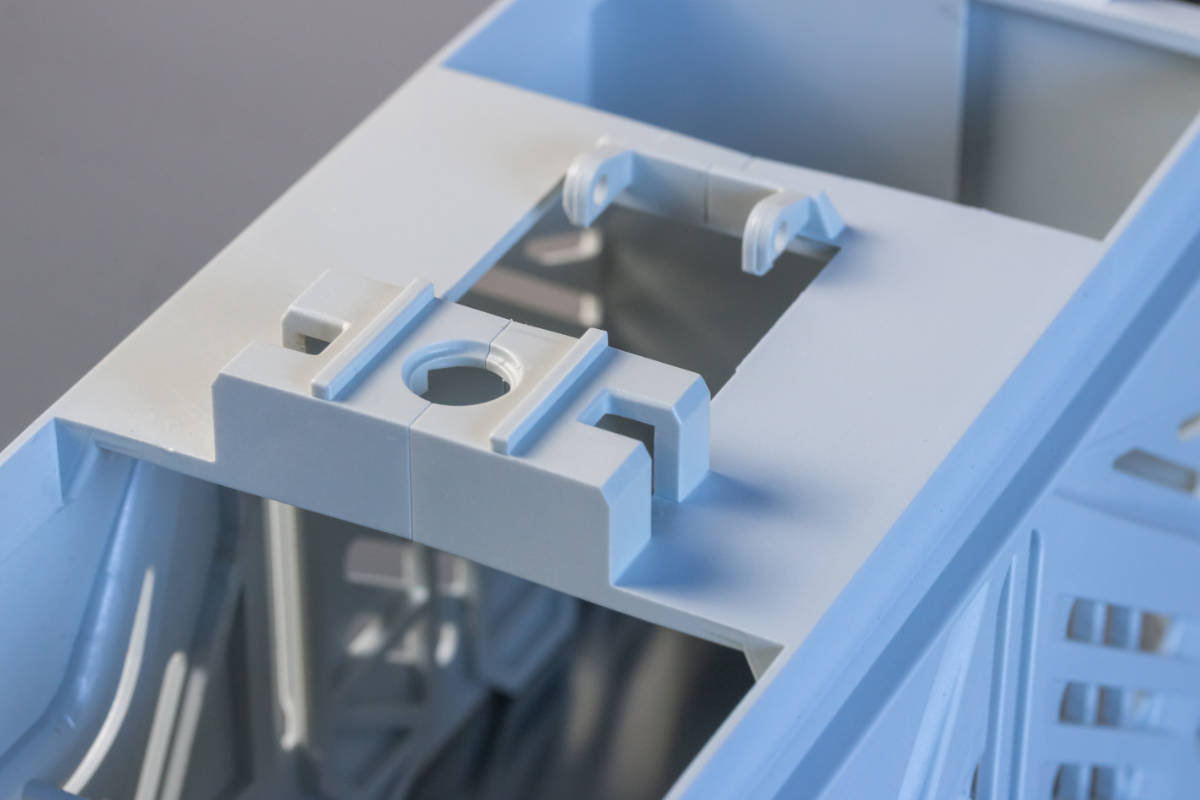

Kunststoff-Spritzguss Komponenten & Lösungen

Um kurzfristige, kundenspezifische Sonderlösungen realisieren zu können, haben wir uns eine moderne und innovative Infrastruktur aufgebaut. Wir produzieren für verschiedene Branchen, deren wirtschaftliche Entwicklung nicht parallel verläuft, daher ist es uns wichtig, flexibel agieren zu können. Die Produktion erfolgt rund um die Uhr (24h / 3-Schicht-Betrieb) und meist vollautomatisch.

Dies bedeutet für unsere Kunden: von der Bestellung bis zur Auslieferung sehr kurze Durchlaufzeiten!

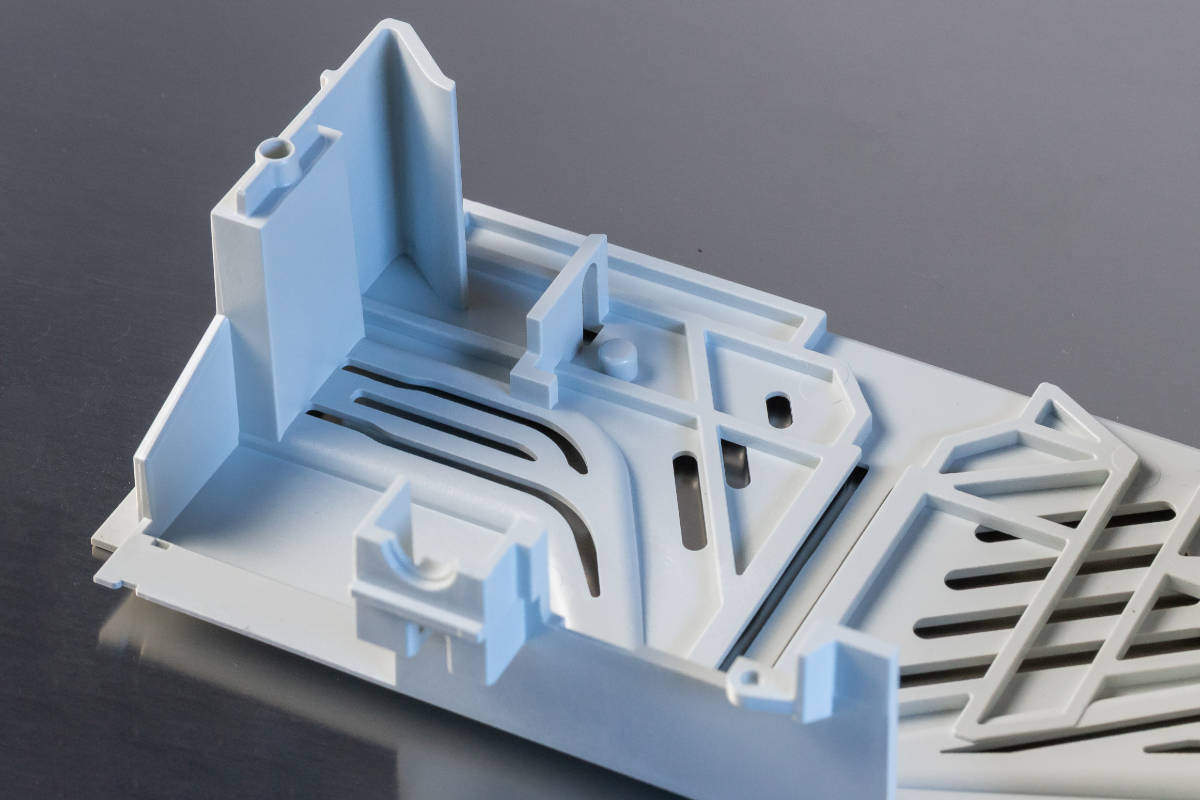

2-Komponenten-Spritzguss

40 Jahre Erfahrung im Kunststoffspritzguss haben uns zum Spezialisten in der Mehrkomponenten-Technik werden lassen. Wir finden Lösungen für Ihre Produkte mit unterschiedlichen Kunststoffen oder Kunststoff-Metall-Kombinationen – das bedeutet beim 2-Komponenten-Spritzgussverfahren verarbeiten wir zwei unterschiedliche Kunststoffe zeitgleich in einem Werkzeug. Der Vorteil liegt auf der Hand – mit unterschiedlichen Werkstoffen können unterschiedliche Funktionen, vereint in einem Bauteil, erfüllt werden. Dabei realisieren wir mit unseren Werkzeugen sowohl hart/hart, als auch hart/weich Kombinationen. Die Möglichkeiten reichen von angespritzten Dichtungen bis 2-Komponenten MID-Bauteile.

Maschinenpark

Auf dem Weg zum marktreifen Qualitätsprodukt bedarf es modernsten Spritzgussmaschinen. Wir arbeiten mit 26 Spritzgießmaschinen der Marken Engel, Demag, Battenfeld und Fanuc (Horizontal und Vertikalmaschinen). Wobei 21 Spritzgießmaschinen (von 50 bis 800 Tonnen) – großteils vollautomatisch mit Handling ausgestattet sind (Spritzgewicht 1g – 2000g). Sechs 2-Komponenten-Spritzgießmaschinen (von 80 bis 200 Tonnen) sind mit Drehtisch-, Indexplatten-, und Umsetzverfahren einsetzbar sowie zwei 100 Tonnen elektrische Spritzgießmaschinen stehen ebenfalls zur Verfügung. Damit bieten wir Ihnen hohe Flexibilität sowohl für Großserien als auch für Kleinserien.

Als Spritzgießen wird eines der verbreitetsten Urformverfahren zur Kunststoffteile-Fertigung bezeichnet, dass auch wir Ihnen, dank unserer 30-jährigen Erfahrung auf eben diesem Gebiet, anbieten können. Das Verfahren ermöglicht Ihnen als Kunden und uns als Herstellern die Fertigung von Kunststoffspritzgussteilen in unzähligen Formen, Farben, Mustern und Oberflächenstrukturen. Auch große Teileserien können mit unseren Werkzeugen problemlos realisiert werden.

Was ist Spritzguss?

Spritzguss beziehungsweise das Spritzgießen bezeichnet ein Verfahren, in dessen Zuge Kunststoffartikel hergestellt werden. Bei diesen handelt es sich vorrangig um Industriegüter, wie beispielsweise Gehäuse für Haushaltsgeräte, Spielzeuge oder essenzielle Automobilkomponenten wie Stoßstangen und Armaturenbretter. Verarbeitet werden dabei Kunststoffe, darunter Thermoplaste, Duromere und Elastomere, die wiederum bei unterschiedlich hohen Temperaturen und verschieden starkem Druck den Fertigungsprozess durchlaufen. Zudem werden gegebenenfalls Füllstoffe zugegeben, wie etwa Glas- oder Naturfasern, welche die Eigenschaften des fertigen Produkts positiv beeinflussen.

Typische Kunststoffe sind zum Beispiel Polypropylen, das unter anderem in Autostoßstangen zu finden ist, Polycarbonat, das dank seiner Transparenz für Scheinwerfer genutzt wird, oder Polyamid zur Spielzeugherstellung. Im Spritzgussverfahren können wir kleine Spritzgussteile von nur wenigen Millimetern Größe, aber auch Kunststoffgroßspritzteile von bis zu 150 Kilogramm herstellen, die jeweils einen nur minimalen Nachbearbeitungsaufwand erfordern.

Die Fertigung von Spritzgussteilen

Bei unseren Spritzgussverfahren gehen wir in sechs Einzelschritten vor, die in ihrer Gesamtheit die gewünschten Kunststoffspritzgussteile hervorbringen. Zunächst wird der Kunststoff plastifiziert beziehungsweise geschmolzen. Dazu wird das von Ihnen als Kunde gewünschte Kunststoffgranulat über einen Trichter in die sogenannte Schnecke der Plastifiziereinheit eingefüllt. Dieses längliche und spiralförmige Modul der Spritzgussmaschine rotiert und ist mit Heizbändern versehen, die das Granulat auf eine zuvor einstellbare Temperatur erhitzen.

Dabei wird der Kunststoff verflüssigt, homogenisiert und nach vorne in Richtung Werkzeug befördert. Die nach vorne und hinten flexibel gelagerte Schnecke bewegt sich weiter nach hinten, je mehr Kunststoff sich im vorderen Bereich hinter der Spritzdüse (Sammelraum) ansammelt. Betätigt sie in diesem Zusammenhang den Schalter am Ende des Schneckengehäuses, wird die Förderung und Dosierung gestoppt.

Über die Schneckenspitze und unter dem durch die Bewegung der Schnecke erzeugten Spritzdruck wird die benötigte Menge Kunststoff exakt dosiert und über die Angussbuchse in die Kavität gespritzt. Als solche wird der mit flüssigem Kunststoff auszufüllenden Zwischenraum zwischen den beiden Hälften des Werkzeugs bezeichnet.

Die Masse wird mit einer an den jeweiligen Kunststoff angepassten Geschwindigkeit von uns eingefüllt. Dabei achten wir darauf, sie zunächst möglich rasch einzubringen, um sie dann mit einer langsam abnehmenden Geschwindigkeit im Nachdruck-Verfahren aufzufüllen. Auf diese Weise beugen wir der Materialschwindung, Lufteinschlüssen und einer damit einhergehenden minderen Qualität der fertigen Spritzgussteile vor. Insbesondere für Kunststoffgroßspritzteile sind in diesem Zusammenhang hohe Zuhaltekräfte und gegebenenfalls ein größeres Spritzvolumen nötig.

Anschließend lassen wir die Kunststoffspritzgussteile abkühlen beziehungsweise vernetzen und in diesem Zuge aushärten. Dieser Arbeitsschritt kann, je nach Größe und gewünschter Wandstärke, einige Sekunden bis Minuten dauern. Ist der erwünschte Status der Spritzgussteile erreicht, öffnet das Werkzeug und gibt das von uns nach Ihren Wünschen geformte Teil im sechsten und letzten Arbeitsschritt frei. Dieser wird auch als das „Entformen“ des Spritzgussteils bezeichnet. Anschließend beginnt der Prozess erneut.

Diese Werkzeuge nutzen wir zur Herstellung von Kunststoffspritzgussteilen

Zur Herstellung von kleineren und Kunststoffgroßspritzteilen verwenden wir sogenannte Schnecken-Spritzgussmaschinen. Diese stehen als Einkomponenten-Ausführungen sowie als Zweikomponentenmaschinen zur Verfügung. Letztere sind im Gegensatz zu ersteren Geräten imstande, verschiedene Kunststoffarten oder aber Spritzgussteile bestehend aus verschiedenfarbigen Einzelelementen zu fertigen.

Unsere Spritzgussmaschinen verfügen über automatische Abschalt- und Anfahrprogramme sowie Möglichkeiten zur Zyklusanalyse und -anzeige. Dank modernster Software sind sie außerdem in der Lage, Fehleranalysen und Selbstdiagnosen selbstständig vorzunehmen und notwendige Prozessdaten zu erfassen. Auf diese Weise können wir die von Ihnen vorgegebenen Fertigungsparameter individuell anpassen, steuern und speichern – und das rund um die Uhr sowie in der Regel vollautomatisch. Damit können Sie sich außerdem auf sehr kurze Durchlaufzeiten pro Serie einstellen.

Grundsätzlich lassen sich die Maschinen in drei Baueinheiten unterteilen. Die Spritz- oder auch Plastifiziereinheit umfasst einen Trichter, über den das Kunststoffgranulat eingefüllt wird, einen waagerechten Zylinder, in dem sich die Schnecke befindet und die eigentliche Einspritzdüse. In der Plastifiziereinheit erfolgt damit also die Aufnahme, die Schmelzung, die Weiterleitung und die Einspritzung des Kunststoffs in das Formwerkzeug.

Dieses wiederum befindet sich in der nächsten Spritzgussmaschinen-Baueinheit, die wir auch als Schließeinheit bezeichnen. Der eingespritzte Kunststoff gelangt in einen Hohlraum im eigentlichen Formwerkzeug. Dieser Raum wird auch als Kavität bezeichnet und gibt dem Kunststoffspritzgussteil seine Form und die von Ihnen als Kunde gewünschte Oberflächenstruktur. Dazu erstellen wir die Kavität als ein Negativformat des fertigen Objekts. Die an der Plastifiziereinheit anliegende Seite der Schließeinheit ist starr, wohingegen die andere Seite elektromechanisch beziehungsweise hydraulisch bewegt werden kann. Sind die Spritzgussteile in der Kavität ausgehärtet, lässt sich die äußere Seite öffnen und die Komponenten werden freigegeben.

Angebracht sind beide Haupteinheiten auf dem sogenannten Maschinenbett oder auch Maschinenständer. Dieser ermöglicht die kontrollierten Beförderungs- und Schließmechanismen und beinhaltet den Schaltschrank sowie den Motor der Maschine. Außerdem ist das Steuerungspaneel am Ständer der Spritzgussmaschine befestigt.

Unsere Maschinen stammen aus den Häusern Demag, Engel, Fanuc und Battenfeld und weisen unterschiedliche Größen und Spezialgebiete auf. So finden sich in unserem Maschinenpark kleinere 50- bis 100-Tonnen-Spritzgussmaschinen, aber auch große Modelle von bis zu 800 Tonnen. Somit können wir sowohl Kleinst-Kunststoffteile als auch Kunststoffgroßspritzteile in verschiedenen Seriengrößen fertigen.

Von welchen Faktoren hängen die Kosten für die Fertigung Ihrer Kunststoffspritzgussteile ab?

Grundsätzlich ist mit einem einzigen Werkzeug die Fertigung tausender Teile und mehr möglich, wodurch sich eine äußerst vorteilhafte Kostenverteilung ergeben kann. Benötigen Sie hingegen mehrere verschiedene Werkzeuge für kleinere Teileserien, können sich entsprechend höhere Gesamtkosten ergeben. Geschuldet ist dieser Umstand insbesondere der hohen Komplexität der Werkzeuge und der Präzision mit der diese hergestellt werden, um den während des Spritzgussverfahrens herrschenden mechanischen und thermischen Belastungen standhalten zu können.

Auch die Komplexität der zu fertigenden Teile selbst, sowie besondere Anforderungen an die Oberflächenstruktur können die Kosten beeinflussen. Gleiches gilt für die Größe der Einzelkomponenten, da selbstverständlich Kunststoffgroßspritzteile mehr Material und einer umfangreicheren Planung bedürfen.

Präzisions-Spritzgussteile

Hersteller für Kunststoffkomponenten & Präzisionsspritzgussteile in Österreich

Mit mehr als drei Jahrzehnten Erfahrung auf dem Gebiet der Kunststofftechnik und Mehrkomponentenfertigung erwartet Sie bei einer Zusammenarbeit mit uns Knowhow auf höchster Ebene. Wir, ein Team aus über 90 hochqualifizierten Mitarbeitern, fertigen zuverlässig unter anderem individuelle Kunststoffkomponenten im etablierten Spritzgussverfahren bzw. Spritzguss an, wobei uns eine termingerechte Arbeit besonders wichtig ist. Im Folgendenstellen wir Ihnen verschiedene Einsatzbereiche und Möglichkeiten zur Herstellung von Präzisionsspritzgussteilen und Kunststoffkomponenten vor.

Vielfältige Einsatzgebiete

Unser Unternehmen verfügt überlangjährige und weitreichende Erfahrungen im Bereich des Spritzgießens zur Anfertigung von Kunststoffkomponenten jeglicher Art. Ohne dass es den meisten Menschen tatsächlich bewusst ist, haben wir in unserem Leben ständig mit Produkten zu tun, die aus Kunststoffkomponenten bestehen.

Wir begegnen ihnen in Form von Autoscheinwerfern, Schutzkontaktsteckern für PCs oder Baukastensystemen aus Kunststoff für Kinder. Aus vielen Branchensind Kunststoffkomponenten gar nicht mehr wegzudenken, darunter:

- Auto-, Elektro- und Verpackungsindustrie

- Haushaltsgeräte- sowie Spielwaren-Herstellung

- Agrar-, Industrie-, Laser-, Medizin-, Möbel- und Vermessungstechnik

- Maschinenbau

Die drei Klassifizierungen von Spritzgussteilen

Kunststoffkomponenten, die im Spritzgussverfahrens hergestellt werden, lassen sich in drei Kategorien einteilen:

- A-Komponenten – Präzisionsspritzgussteile verlangen maximale Präzision bei minimalen Größenordnungen; Einsatz: zum Beispiel in der Medizin- und Lasertechnik;

- B-Komponenten – höchst anspruchsvolle, technische Produkte; Einsatz: unter anderem in der Autoindustrie (z.B. Elemente des Armaturenbretts)

- C-Komponenten – verhältnismäßig einfache Kunststoffprodukte mit hohem Haltbarkeitsanspruch; Einsatz: beispielsweise in der Spielzeugherstellung

Mikro- oder Präzisionsspritzgussteile sind im Gegensatz zu herkömmlichen oder Kunststoffgroßspritzteilen besonders klein und weisen in der Regel nur eine Größe von wenigen Mikro- beziehungsweise Millimetern auf. Unbedingt nötig ist deshalb äußerste Präzision während des Einspritzvorgangs. Die Durchlaufzeiten eines Produktionszyklus für Präzisionsspritzgussteile sind besonders gering, da eine schnelle Abkühlung und Entformung möglich ist.

Kunststoff-Werkstücke vs. Metall-Bauteile

Die Vorteile von Kunststoffkomponenten gegenüber metallischen Bauteilen sind vielfältig. Die modernen Hightech-Werkstoffe verfügen über ausgezeichnete physikalische Eigenschaften, die sonst vor allem Metallen vorbehalten sind. So können Aluminium, Messing und Zink problemlos durch kostengünstigere und überaus leistungsfähige Kunststoffe ersetzt werden. Diese besitzen ein geringeres Eigengewicht und überzeugen durch korrosionsbeständige Oberflächen, die auch nach ihrer Entformung keiner oder lediglich einer minimalen Nachbehandlung bedürfen. Darüber hinaus sind sie bestens für die Isolierung von leitfähigen Bauteilen geeignet.

Standardverfahren zur Herstellung von Kunststoffkomponenten

Die verschiedenen Varianten des Spritzgießens, abhängig von den jeweils verwendeten Kunststoffen, folgen grundsätzlich einem ähnlichen Ablauf. Zunächst wird Kunststoff-Granulat in eine rotierende Schnecke gegeben. Dort wird es erhitzt und zum Schmelzen gebracht. Starker Druck presst das Material in den Werkzeug-Hohlraum, die sogenannte Kavität, wo die Masse auskühlt und letztlich erstarrt. Nach einer verhältnismäßig kurzen Abkühlzeit ist auch der Kern des Spritzgussteils erhärtet. Anschließend werden die Spritzgussteile automatisch ausgeworfen.

Wir als Fachunternehmen besitzen zahlreiche Spritzgussmaschinen, um die persönlichen Ansprüche unserer Kunden bezüglich Gewichtsklasse und Qualität jederzeit zu erfüllen. Dabei fertigen wir individuelle Kunststoffkomponenten mit einem Gewicht von wenigen Milligramm bis zu 150 Kilogramm an.

Jedes Material erfordert individuelle Temperaturen

Für die Herstellung von Spritzgussteilen werden in den meisten Fällen Thermoplaste verwendet. Durch Erhitzung werden diese plastifiziert (geschmolzen) und die Verarbeitung erfolgt häufigim Standard-Spritzguss-Verfahren. Alternativ können jedoch auch Duroplaste oder Elastomere zum Einsatz kommen. Im Gegensatz zu Thermoplasten verhärten Duroplaste bei zunehmender Hitze. Aus diesem Grund spritzt man sie bei mittlerer Temperatur in flüssiger Form ein. Für die Aushärtung wird die Temperatur auf 130 bis 250 Grad Celsius erhöht.

Generell ist es erforderlich, das Augenmerk auf die unterschiedlichen Temperaturen von eingespritzter Masse und Schließeinheit zu richten. Nachfolgend stellen wir weitere mögliche Verfahrensweisen zur expliziten Anfertigung von Kunststoffkomponenten und Präzisionsspritzgussteilen vor.

Der Extrusions-Spritzguss

Getränke wie Limonaden oder Mineralwasser werden üblicherweise in Plastikflaschen abgefüllt. Es handelt sich dabei um sogenannte PET-Flaschen (PET = Polyethylenterephthalat), die es sowohl als Einweg- als auch als Mehrweg-Varianten gibt. Sie werden, wie viele andere Produkte, im sogenannten Extrusionsspritzgussverfahren hergestellt. Unter hohem Druck wirddie flüssige Kunststoffmasse durch einen Schlitz beziehungsweise eine schmale Öffnung gepresst. Sie nimmt die Form des Werkstücks an, bildet sie jedoch als Hohlraum ab.

Dieses Prinzip erweitern wir beim Kunststoff-Spritzguss um das Einspritzen der flüssigen Komponente. Dafür stehen Spritzgießmaschinen zur Verfügung, die auf einer relativ komplexen Bauweise basieren. Ein Schlitten stellt den Hohlraum her, in dem die komplette Geometrie des Werkteils vorgeformt ist. Bei der Einspritzstufe bewegt er sich an der Einspritzöffnung vorbei. Wichtig ist dabei, dass die Bewegung des Schlittens absolut exakt auf die Kunststoff-Fließgeschwindigkeit abgestimmt ist. Nach Abschluss seines Einsatzes füllt und prägt ein zweiter Spritzvorgang den Endbereich aus. Zu guter Letzt fährt der Schlitten zurück, wobei die Kunststoffkomponente komplett auskühlt. Danach kann diese entnommen werden.

Der Mehrkomponenten-Spritzguss

Mit dem Mehrkomponenten-Spritzgussverfahren können klassische und Präzisionsspritzgussteile nacheinander gefertigt werden. Das bedeutet, dass wir einer bereits eingelegten Komponente eine zweite zugeben. Treffen sie aufeinander, sorgen exakt voreingestellte Temperaturen für eine Art Schweißvorgang, der teilweise durch Haftvermittler unterstützt wird. So können wir besonders stabile Strukturen anfertigen, die beispielsweise bei Fahrradhelmen zum Einsatz kommen. Es gibt zudem Anlagen, die über zwei Hohlräume verfügen. Sie ermöglichen eine getrennte Eingabe von zwei Komponenten. Vorteilhaft ist dabei, dass die erste Komponente bereits abkühlen kann, während die zweite mit einer davon unabhängigen Temperatur eingespritzt wird.

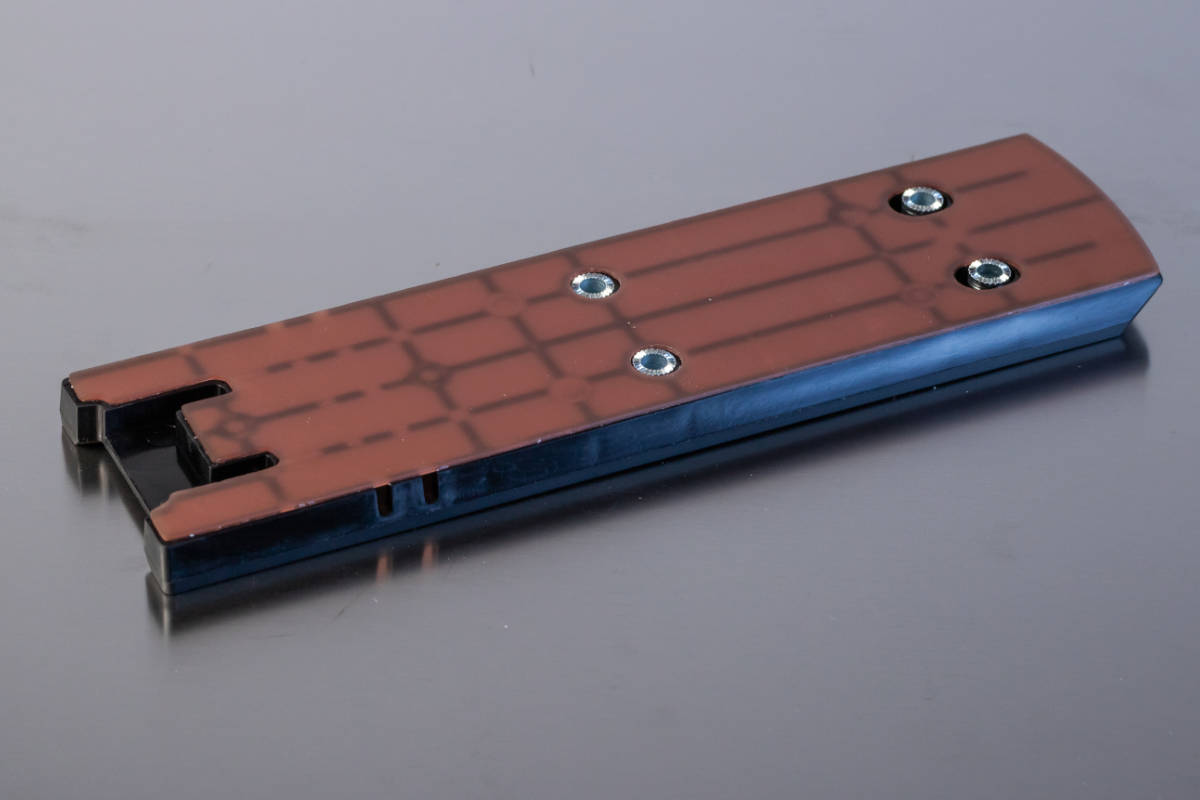

Das Hinterspritzen von Kunststoff mit Metallfolien gilt als eine Unterart des Mehrkomponenten-Spritzgussverfahrens. Dabei legen wir sehr feine Metallfolien mit Haftvermittler so ein, dass diese in die Kunststoffkomponente hineingepresst werden. Auf diese Art nehmen sie die Form derselben an. Ziel ist eine sichere Stabilisierung sowie eine metallische Haptik.

Der Hohlraum-Spritzguss

Bei diesem Verfahren bringen wir entweder wässrige Bestandteile oder Gase mit in den Matritzenraum ein. Nach dem Vorgang fließen diese ab oder entweichen. Das Ergebnis sind Spritzgussteile mit exakt berechneten Hohlräumen. Bei einer weiträumigen Verteilung innerhalb des Kunststoffes ähnelt das Ergebnis einer Schaumstoff-Struktur. Dieses Thermoplast-Schaumgießen wird für die Herstellung von Bauteilen angewendet, welche die Möglichkeit einer Volumenverringerung durch Zusammenpressen bieten sollen.

Weiterhin lassen sich Hohlräume im Spritzguss durch das Einlegen von Metallen erzeugen. Diese müssen einen niedrigeren Schmelzpunkt besitzen als die Kunststoffkomponente selbst. Wir bezeichnen diese Alternative als Schmelzkerngießen. Der Begriff lässt sich auf den Umstand zurückführen, dass sich das beinhaltete Metall durch die spätere Erhitzung innerhalb des Kunststoffes verflüssigt und abläuft.

Mehrkomponenten-Spritzguss

Hersteller für Mehrkomponentenspritzgussteile & Zweikomponentenspritzteile in Österreich

Nicht immer sind einfache Spritzgussteile aus einem einzigen Kunststoff ausreichend, um komplexe Objekte herzustellen. Vor allem dann, wenn Sie sich unterschiedliche Farben, Strukturen oder Eigenschaften der einzelnen Elemente wünschen, sollten Sie hingegen auf Mehrkomponentenspritzgussteile setzen. Vertrauen Sie dabei auf unsere Erfahrung und Expertise im Bereich des Mehrkomponenten-Spritzgießens.

Was genau sind Mehr- und Zweikomponentenspritzteile?

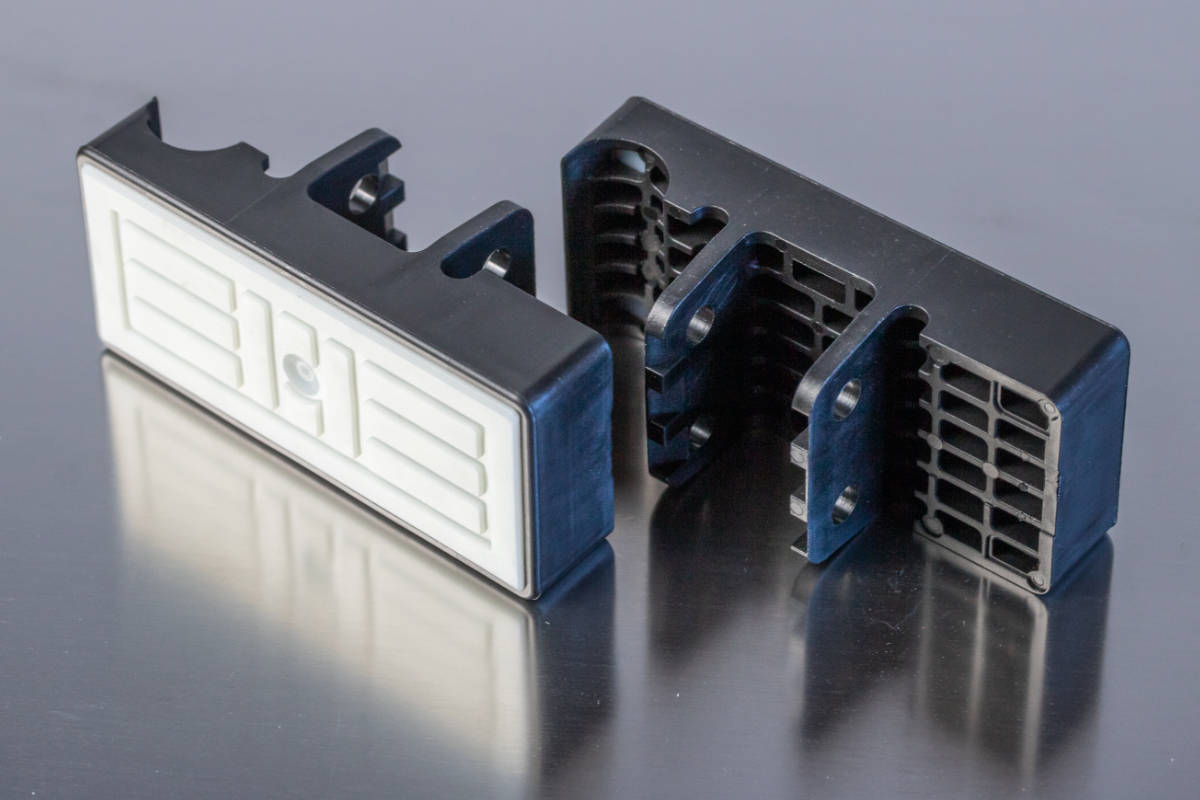

Als Mehrkomponentenspritzgussteile werden aus Kunststoff gefertigte Objekte bezeichnet, die aus verschiedenfarbigen Kunststoffen oder solchen verschiedener Eigenschaften bestehen. Klassische Beispiele sind etwa mehrfarbige Spielzeuge, Haushaltsgeräte-Gehäuse, Rückleuchten von Autos oder auch Zahnbürsten-Griffe. Der große Vorteil: Die verschiedenen Kunststoffe können zur selben Zeit in einem Werkzeug verarbeitet werden, was letztlich eine Komponente hervorbringt, die über verschiedene miteinander vereinte Charakteristika verfügt. So lassen sich beispielsweise harte glatte Zahnbürstengriffe mit einer weichen und rutschfesten Grifffläche in einem Stück herstellen, ohne dass ein zusätzlicher Montageschritt nötig wird.

Die Herstellung von Zweikomponentenspritzteilen bei Hiebler

Im Zuge unserer jahrzehntelangen Arbeit auf dem Gebiet des Spritzgießens haben wir uns zu einem der führenden österreichischen Anbieter im Bereich des Zweikomponenten-Spritzgießens entwickelt. Um höchsten Qualitätsansprüchen gerecht zu werden, nutzen wir dabei modernste Maschinen – unter anderem von Herstellern wie Fanuc, Battenfeld, Demag und Engel. Sechs unserer Spritzgussmaschinen, die zwischen 80 und 200 Tonnen aufbringen, sind dabei speziell für die Produktion von Zweikomponentenspritzteilen konzipiert und imstande, Mehrkomponentenspritzgussteile verschiedenster Größen zu fertigen.

Der Ablauf des Fertigungsprozess

Um Zweikomponentenspritzteile herzustellen, werden zunächst einmal zwei verschiedene Kunststoffgranulat-Mischungen benötigt. Zudem kommen in der Regel Spritzgießmaschinen mit zwei Plastifiziereinheiten zum Einsatz. In diese wird jeweils über einen Trichter das benötigte Granulat eingefüllt. In der Einheit befindet sich die sogenannte Schnecke: eine Walze mit einer Art Gewinde, die den Kunststoff nach vorne in Richtung Werkzeug befördert. Heizbänder in der Plastifiziereinheit sorgen dafür, dass der Kunststoff unter Druck oder hohen Temperaturen schmilzt (plastifiziert) und damit homogenisiert.

Der flüssige Kunststoff sammelt sich im Schmelz- oder auch Sammelraum, der am vorderen Ende der Plastifiziereinheit und unmittelbar hinter der Einspritzdüse liegt. Ist dieser Raum entsprechend der gewünschten Dosierung gefüllt, registriert das die Spritzgießmaschine durch den steigenden Druck, der auf die axial flexibel gelagerte Schnecke wirkt. Diese wird immer weiter nach hinten gedrückt und erreicht letztlich den Endschalter im hinteren Bereich der Plastifiziereinheit. Der Förder- und Dosiervorgang wird beendet.

Im nächsten Schritt wird die erste der beiden Kunststoffmischungen für die Herstellung von Mehrkomponentenspritzgussteilen durch die Einspritzdüse und unter einem vorab exakt berechneten Einspritzdruck in das Werkzeug gespritzt. Das dazu notwendige Vorrücken der Schnecke wird entweder elektrisch oder aber hydraulisch bewirkt. Kühlt die Masse im Hohlraum des Werkzeugs (Kavität) ab, der als Negativ des zu erstellenden Teils geformt ist, verringert sich auch ihr Volumen. Um die so entstehenden Defizite auszugleichen und um unerwünschten Lufteinschlüssen vorzubeugen, die letztlich zu einer Schwächung der Zweikomponentenspritzteile führen können, leiten wir einen Nachdruckvorgang ein. Dabei wird mehr Masse in das Werkzeug gespritzt, wobei die Geschwindigkeit des Einfüllens stetig zu verringern ist. Es folgt die Abkühl- beziehungsweise Ausheiz-Phase (je nachdem, welche Art von Kunststoff verwendet wurde).

In vielen Fällen werden Mehrkomponentenspritzgussteile gefertigt, indem zunächst ein Kunststoff verarbeitet und in einen sogenannten Vorspritzling geformt wird. Anschließend wird der nächste Kunststoff eingeleitet, der den anderen quasi „überspritzt“. Deshalb werden diese Techniken auch als Overmoulding bezeichnet. Dabei kann auf verschiedene Art und Weise vorgegangen werden. So wird beispielsweise zunächst die Kavität mit dem ersten Kunststoffgemisch gefüllt, diese anschließend entsprechend des gewünschten Designs gedreht und durch den zweiten Kunststoff aufgefüllt beziehungsweise ergänzt. Dieses Vorgehen nennt sich Dreh- oder auch Verschiebetechnik.

Eine andere Option besteht darin, den Vorspritzling, der aus dem ersten Kunststoff gefertigt wurde, in die Kavität eines anderen Werkzeugs einzulegen und ihn mit dem zweiten Kunststoffgemisch zu umhüllen oder aufzufüllen. In diesem Fall ist von der sogenannten Umsetztechnik die Rede. Zum Teil besteht auch die Möglichkeit, einen Werkzeugkern zurückzuziehen und den so entstandenen Hohlraum mit der zweiten Kunststoffkomponente zu füllen – ein Verfahren, das auch als Kernrückzugtechnik bezeichnet wird.

Welche Verfahren zur Fertigung von Mehrkomponentenspritzgussteilen gibt es?

Werden lediglich Kunststoffe der gleichen Art, jedoch in verschiedenen Farben in einem Spritzgussteil miteinander kombiniert, ohne allerdings ineinander zu verlaufen, wird von Mehrfarben-Spritzgießen gesprochen. Das Mehrrohstoff-Spritzgießen meint hingegen die deutlich komplexere Verarbeitung verschiedener Werkstoffe mit unterschiedlichen Funktionen in einem Teil. Mit unseren Spritzgussmaschinen sind wir in diesem Zusammenhang imstande, sowohl hart/hart- als auch weich-hart-Kombinationen zu realisieren – selbstverständlich stets in enger Abstimmung mit Ihren individuellen Wünschen. Klassische Beispiele für auf diese Art gefertigte Kunststoffteile sind etwa angespritzte Dichtungen, Transportrollen mit weicher und leiser Lauffläche sowie MID-Komponenten.

Während in vielen Fällen eine feste und sichere Verbindung zwischen den Einzelkomponenten eines Bauteils gewünscht ist und durch diverse Haftungsparameter erzeugt wird, ist für bestimmte Spritzgussteile bzw. Spritzguss ein gewisses Spiel zwischen den Einzelteilen nötig. Ist das der Fall, verwenden wir nicht-haftende Komponenten, um etwa Gelenkfunktionen zu ermöglichen, ohne im Nachhinein auf eine Montage angewiesen zu sein. Die Fertigung von Mehrkomponentenspritzgussteilen auf diese Weise wird auch als Montage-Spritzgießen bezeichnet. Alle drei Prozedere, in denen eine klare Trennung der beiden genutzten Kunststoffe erfolgt, werden unter dem Oberbegriff der Additionsverfahren zusammengefasst.

Wünschen Sie sich einen genau gegenteiligen Effekt, nämlich das Ineinanderlaufen verschiedenfarbiger Kunststoffe im sogenannten Sequenzverfahren, ist auch das möglich. So lassen sich beispielsweise sehr flüssige Farbübergänge im Sandwich- oder Sandwich-Molding-Verfahren herstellen, wobei eine innere Komponente in einer Farbe von einer außen liegenden Komponente einer anderen Farbe umschlossen wird. Dazu spritzen wir zunächst den später außen befindlichen Kunststoff in die Form, wobei er sich an den äußeren Wänden verteilt.

Der nach dem Entformen innen liegende Kunststoff wird anschließen durch die Spritzdüse in die Kavität gedrückt und füllt die Form so letztlich aus. Alternativ können bei diesem Verfahren statt des zweiten Kunststoffs auch Wasser oder Gase eingeleitet werden, die im Nachgang entweichen und einen Hohlraum hinterlassen. Spritzt man beide Kunststoffe gleichzeitig ein, ist von einer Koinjektion die Rede. Lässt man verschiedenfarbige Kunststoffe abwechselnd einfließen, ergeben sich wiederum Marmorierungen.